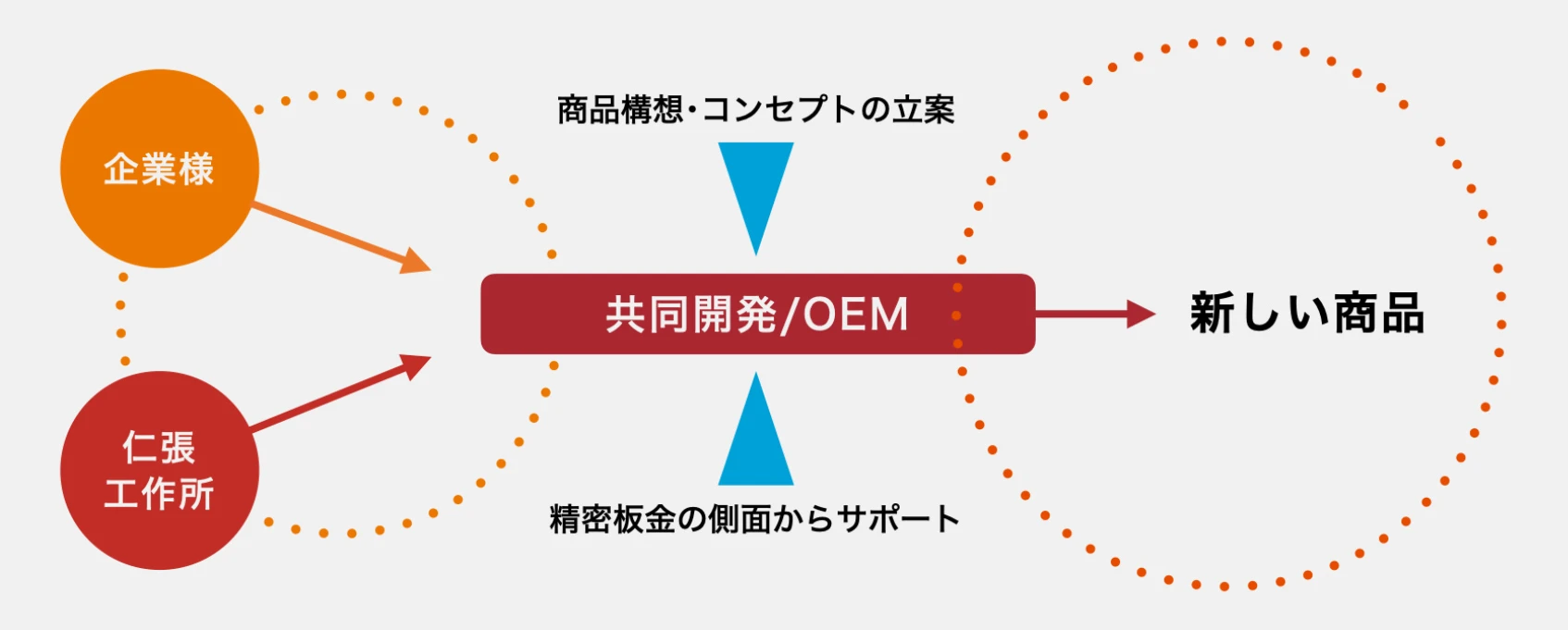

共同開発・OEM

共同開発・OEM

たとえば、

筐体デザインの品質と強度の問題

私たち仁張工作所が解決します。

- デザイン性を損なわずに

強度アップしたい - コストを抑制しつつ

質感を保ちたい - 軽量化と強度と質感の

バランスをとりたい

アイデアと技術をカタチに……

トモにモノづくりの未来を共有したい。

私たちは仁張工作所は、“板金要素技術力 + 一貫生産体制”の視点から

筐体設計のサポートを行います。

板金筐体の開発設計・加工が得意

創業時より特注の箱物板金の設計・製作を生業としてきた当社は、様々な業界のメーカー様との板金筐体・外板・部品などの共同開発を手がけてきました。新製品の構想段階より板金側面からのアドバイスを行うことで、合理的かつスピーディな製品開発につなげることが可能です。

提供できる板金加工ノウハウ

制御盤、装置カバー、環境関連、ステンレス筐体、医療機器、宅配ボックス、精算機、特注ロッカー・スチール家具、屋外用ボックスその他多方面に実績が有ります。たとえば、内部に組み込むユニット等の正確な情報(3Dデータなど)を頂ければ、板金側面から必要とする機能・品質を満たす筐体や外板・フレームを設計提案いたします。シリーズ展開対応や、VE・VA提案などについても積極的に行い、お客様との永続的な信頼関係を築きます。

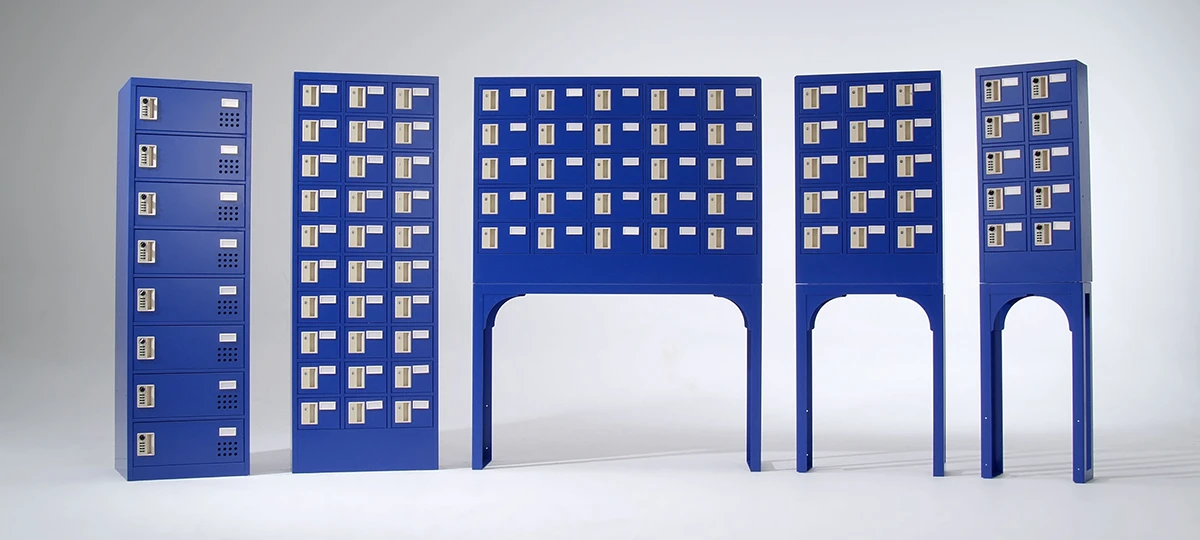

筐体の共同開発・OEM事例

業界を問わず大手メーカーや商社からの一次サプライヤーとしての継続的取引に多くの実績が有ります。中でも、用途を満たすオーダーメイドのスチール・ステンレス筐体が得意で、半世紀以上の歴史の中で、数多くの開発~量産サプライの実績があります。

企画・開発から量産までの流れ

精密板金の側面から開発をサポートします。

主な流れは次の通り。

【機密保持契約締結→(共同開発契約)→3Dデータの受領→図面により提案→見積(試作費・量産費などご要望に応じて)→試作→検証→(2次試作)→納品すり合わせ(ロット・リードタイム等)→量産サプライ 】

ISO設計開発規定に基づき、図面や生産5Mの変更を一元管理しますので、不具合発生時のトレースも確実に行うことが可能です。

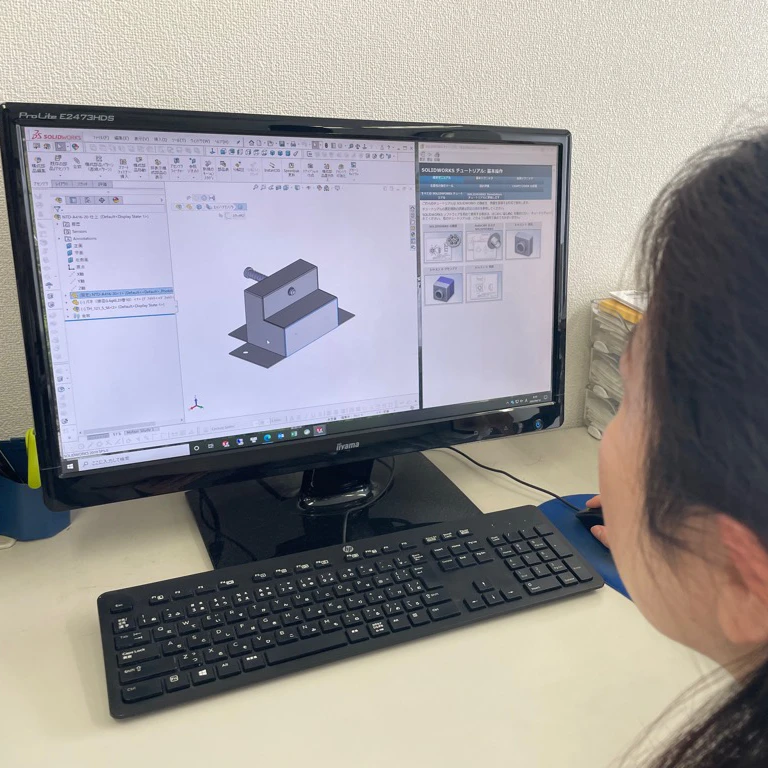

提案設計段階

たとえば、ポンチ絵・ラフ絵から図面をおこして欲しい。

当社の設計部門では、簡単なポンチ絵からでも蓄積した豊富な設計データや知見をもとに3Dモデリングを行うことが可能です。ホームページ掲載の納入事例から、イメージを膨らませて頂くこともよくあります。必要に応じてご訪問させて頂いたり、来社頂いてお打ち合わせをさせて頂きます。まずはお電話でお気軽にご相談ください。

試作段階

たとえば、試作段階での複数回の修正にも対応して欲しい。

試作段階においては、用途・機能性の妥当性確認、細部にいたる形状・部品確認、外装仕様確認、量産に適した設計展開など、様々な問題をクリアすべく、きめ細かい対応を心がけています。状況に応じて複数回の試作やパターンサンプルの検討試作などを行うこともあります。予算重視の場合には。仕様変更に伴うコストの再計算をスピーディに行い、量産に向けた完成品の最適化を目指します。

量産段階

たとえば、品質の保持とともに納期や仕様変更にも対応して欲しい。

完成品メーカーとしてお客様からのご依頼をワンストップでお受けできるよう一元化された生産管理システムによる工程進捗管理を高いレベルで行っています。システム内で外注先を含めた5M登録、部品マスター、加工マスターなどが登録され、納期逆算の工程表自動作成により、QCDにおけるお客様満足の確度を高めるよう取り組んでいます。

納品段階

たとえば、現地への直納することは可能でしょうか?

安定納品の対応を高いレベルで行っています。お客様工場へのJIT部品サプライ、ロッカーの店舗納入展開、大型ロッカーやユニットの現地搬入・設置対応などを全国対応しています。自社トラック、チャーター便、路線便などの最適活用できる企業間ネットワークも構築しています。