完成後に穴開け加工を必要とする問題の解決方法を紹介します。このような問題は設置場所や使用用途によって電気配線用に必要な穴の位置や数が異なることや、設置時に追加で穴が必要になる場合に発生します。

事前に必要な穴の位置や数が分かっているものはオーダーメイド設計で対応できます。

しかし、完成後に追加で穴が必要となり1から穴開け加工をするのは手間がかかり、製品にキズが付く恐れがあります。

そのような製品にスリット加工やノックアウト加工であらかじめいくつか穴をあけることを想定し加工することで、工数の削減をすることができコストの削減にも繋げることができます。

・スリット加工とは

図のようにレーザーカットで円形にスリット(隙間)を入れる方法です。

完成後、手などでジョイント(接続部)をねぢきって穴を開けます。

この加工方法は特別な金型を必要としないため、安価に加工できます。弊社では試作品の作製時によく用いられる加工方法です。

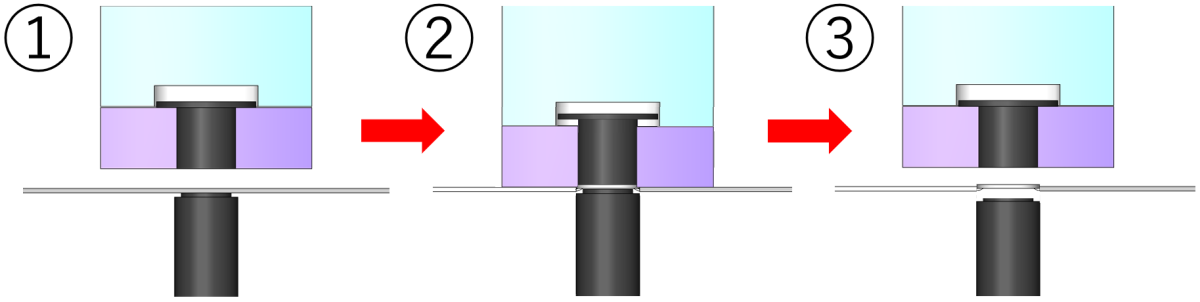

・ノックアウト加工とは

図のようにノックアウト用の金型を用いてプレスして穴をあける際に、抜きカスを製品に残しておく方法です。

完成後、工具などで抜きカスを叩いて穴を開けます。

この加工方法は特別な金型を必要とします。弊社ではノックアウト用の金型だけでも数種類保有していますが、必要な穴の大きさに合う金型がない場合は購入する必要があるため高価になる場合があります。スリット加工に比べて加工時間がとても短いため、弊社では量産品の作製時によく用いられる加工方法です。

・スリット加工のメリット

ジョイントの幅や数で簡単に強度の調節が可能。

(手で簡単に取れる程度や工具が必要な程度など)

・スリット加工のデメリット

穴を開けない場合でも隙間がある。

穴をあけるとバリ(ねじ切りあと)が残る

・ノックアウト加工のメリット

穴を開けない場合に隙間がなく、強度がある

・ノックアウト加工のデメリット

穴を開けない場合に凹凸が出る。

穴をあける際に工具が必要(金槌など)

これらのデメリット面を考慮したうえで影響がない加工方法を選択し加工することによって、設置時などでも簡単に必要な穴をあけることができます。

このように当社が誇る板金要素技術力 と設計から設置まで行う 一貫生産体制を活かして、製品1つ1つに合った加工方法を考えお客様に満足をご提供します。

SEARCH

CATEGORY

GROUP

よく読まれている記事

KEYWORD