ここでは、当社が生業としている板金加工も含まれる“金属加工”についてご説明いたします。

私たちの生活の中で、金属製品はいたるところにあふれてます。例えば、家の中にあるキッチン。そこでは、ナベ・フライパン・シンク・スプーン・・・。街にでてみると、そこでは自動車・線路・電車・信号機、そしてビルやお店・・・。行き交う人々はメガネをかけたり指輪をしたり・・・。これら金属製品は、様々な金属素材が加工されて出来上がったものです。

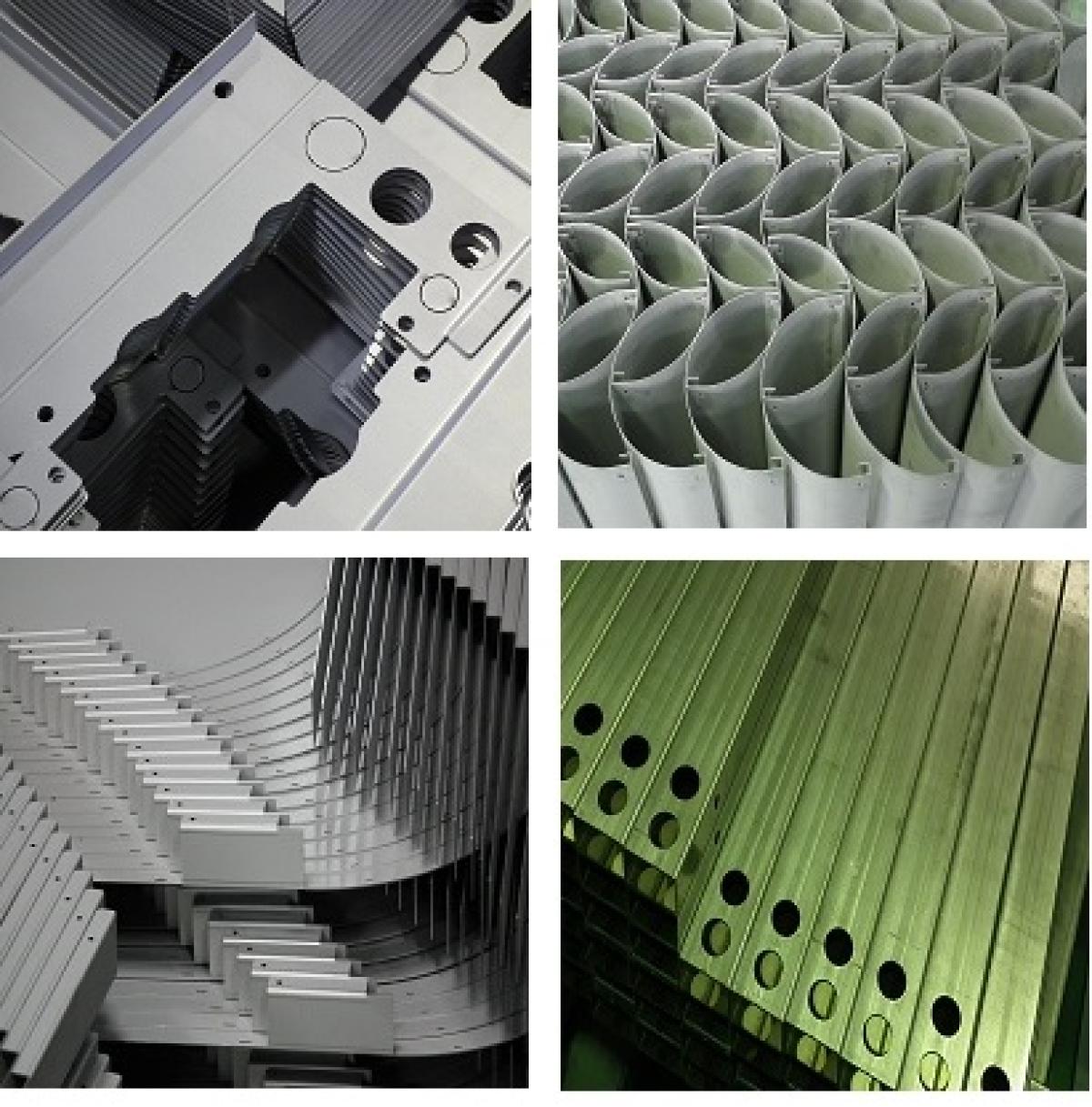

素材金属は切断され、穴を開けられ、曲げられたり、削られたり。時にはくっつけられたり、熱をかけられて形を整えられたり変えられたり・・・。

これら一連の操作を総称して【金属加工】と呼びます。

もっと上流では、金属原材料の調達にはじまり、それを鋳造したり圧延したりし、その後、塗装やコーティングを施すこともあります。

広い意味ではこれら金属素材を製造する段階をも含めて金属加工と呼んでいます。

また手作業で工芸品や芸術品を作りだす作業、例えば刀や器物をつくる“鍛金”、アクセサリーや家具の表面に模様等を入れる“彫金”といったいわゆる“金工”と呼ばれる作業も、広い意味での金属加工といえます。

金属加工の分類については、いくつかの角度から見ることができます。

まず金属材料の“成形(形状変化)”の工法 という点から見ると、“切断・せん断加工(切り取り)” “切削加工(削り)” “研削加工(磨き)”“曲げ加工” “張出加工” “バルジ加工(膨らませ)” “押出加工”などが挙げられます。

その他にも、カップや飲料缶の成形工法として用いられる深絞り加工(平板を3次元形状に変形)などがあります。

また、金属材料や成形された金属加工品は、熱を加えることによって硬化させたり形を整えたりすることができ、これらの操作を“熱処理”といいます。

その後、いくつかの金属部品を製品化する際には、組み立てる(合せる)ことが必要となり、その操作の代表的なものとして溶接やビスなどを用いたアッセンブリーがあり、これらを合わせて“接合”と呼びます。

これらいくつかの工程を経て、金属材料は金属製品へとなっていきます。

また、金属製品はその要求される機能(用途)に応じた“素材の選択”が必要となります。

建築物や機械に適した素材、美術品や工芸品に適した素材、道具や工具に適した素材はそれぞれ異なり、したがって素材(原材料)の選定は製品化に向けての不可欠な要素のひとつとなります。

要求機能(用途)としては、防錆・重量・強度・伝熱性・コスト・・・様々な面からの検討が必要で、最適な材料の選択は、例えばステンレスひとつとってもそこから条件にあった種類の選択が求められます。

素材の選択の次に必要となってくるのは、“工法の選択”です。切るのか・削るのか・曲げるのか・・・そしてその加工に適した設備を保有しているのか、前述の素材ともマッチングさせた上での選定が必要となってきます。

よって、ひとつの金属製品化に向けたハードルはとても数多くあり、したがって、世間には数多くの金属製品に関わる製造業者があるわけです。

そのような金属加工を、大きく分類すると

(1)素材加工 (2) 板金加工 (3) プレス加工 (4)機械加工 (5)切断と接合 に分けることができます。

金属素材は、各々の用途に適した工法で加工されなければ製品化できません。金属素材は、その用途に合わせて①鋳造用 ②粉末成形用 ③鍛造用 ④押出加工用 ④機械加工用 の5つに大きく分けられます。

例えば、“鋳造”とは、溶解させた金属を鋳型の中に注ぎ込んで固める操作のことを指し、できあがった鋳造品のことを鋳物と呼びます。鋳物によく用いられる金属素材としては、鋳鉄・アルミニウム(合金)・すず・青銅等が挙げられます。それらの金属の特性は“融点が低いこと”です。

また鋳造でつくられる製品としては、自動車用エンジンやアクセサリー、カップ等があります。

このように、どのような金属加工にも万能に対応できる金属素材はありません。

強度が必要な製品の場合は、“引っ張り強さ”の大きな鋼などの素材を、塑性加工でプレス成形する必要がある場合には、プレス加工の際に、加工品に割れやしわが生じない様な素材を選定することが大切となります。

板金加工とは、板厚が薄い金属材料を用いる金属加工方法のことを指します。プレス加工や機械加工に比べると手作業に近い部分が多く、少量生産の場合にも適しています。切断・曲げ・接合といった工程を通り、様々な形状の金属製品を作るのに適しています。

『切断』・・・手作業では金切り用のハサミやノコ、電動工具としてのハンドシャーやニブラ、機械としてのシャーリングマシンなどの道具や機器類をもって用途に合わせた寸法へカットします。

『 曲げ』・・・手作業では、折り台と拍子木を用いたり、刀刃と拍子木を用いたりします。また円筒状に曲げる丸曲げでは台としてパイプを用いたりします。工場規模になるとベンディングマシンを用いて機械的に曲げることができますが、刃を入れることで屈曲させる原理は手作業と同じです。

『接合』・・・溶接やボルト締め等の操作で、複数の板材を接合させます。製品用途や形状、工程等を考慮した上で接合方法を選択することが大切です。その他、ろう付けやハンダ付けなどの接合方法もあります。

プレス加工とは、金型で金属板を挟んで塑性変形させる金属加工方法のことを指し、その中には、せん断加工、曲げ加工、絞り加工の3つの加工プロセスが含まれます。

『せん断加工』・・・金属板を金型で挟み込んで切断する工法で、コイル等の大きな金属素材から加工単位に切り分ける“ブランク加工”、パンチで穴を開ける“穴開け加工”両者を一緒に行う“総抜き加工”などに大別されます。 曲げ加工・・・曲げた後の製品形状により、“V曲げ”“U曲げ”“L曲げ”“Z曲げ”といった呼び方をします。その他にもその形状から帽子の形に曲げる“ハット曲げ”、円筒に曲げる“丸曲げ”曲げ線が直線でない“フランジ曲げ”等の加工方法もあります。

『絞り加工』・・・絞り加工は、その後の製品形状から、“円筒絞り加工”や“角筒絞り加工”と呼ばれる工法が代表的です。その他、板を押し出すようにして膨らませる“張出し加工”、円形の端を伸ばす“伸びフランジ加工”、大きな絞り成形の“特殊深絞り加工”等があります。

プレス加工は、単独の加工ではなく、いくつかの加工を組み合わせて行うことが一般的です。順

送と呼ばれるように、数回のプレス工程で順次成形を行っていくことが多く、できるだけプレス回数を少なくすることが生産性の向上につながります。

プレス加工は、その順番や組み合わせ加工方法を誤ると製品に割れやひずみ、変形などを生じてしまうことがあります。

満足できる製品を作り出すためには、加工技術に精通した設計者が工程設計を行い、実際の動作確認をもって金型を調整していくことが必要となります。

またプレス成形に適しているか、素材の適性を示す指標としては、“深絞り性”“張出し性”伸びフランジ性”“曲げ変形性”の4つがあげられます。

“深絞り性”ではフランジ部のしわやパンチラジアス部での割れが発生しないこと、“張出し性”では頂点での割れ、“伸びフランジ性”では穴の周囲での割れが発生しないことがポイントです。

“曲げ変形性”では外側の引っ張り応力が働く部分での割れに注意が必要です。

各々の変形は、それぞれ力のかかる方向がことなり、材料の変形に影響を与えます。そこではプレス成形の種類に応じて、これらの特性に満足できる金属素材を選定することが必要となります。

機械加工とは、金属材料の表面を工具を用いて除去する操作を指し、大きく分けると“切削加工”と“研削加工”とに大別されます。

『切削加工』・・・切削とは工具を用いて金属表面を削る作業のことを指し、その中には工具の違いによって“旋盤加工”“ボール盤加工”“フライス盤加工”“エンドミル加工”“中ぐり加工”“歯切り加工”などが含まれます。

『旋盤加工』・・・金属材料を回転させながら、バイトと呼ばれる切削工具を押しつけて、表面を削り取っていく加工方法。材料を回転させることが特徴。 ボール盤加工・・・固定した金属材料に、ドリルと呼ばれる旋回溝を切った工具を用いて穴をかける加工方法です。

『フライス盤加工』・・・切削バイトを治具にセットし、治具を回転させながら固定した金属材料に押しつけて切削する加工方法です。平面の切削加工だけでなく、穴や溝を切る加工にも対応できる。

『エンドミル加工』・・・エンドミルと呼ばれる回転させた切削工具を用いて、金属表面に溝や段差、穴などを掘る加工方法。この工法によって金属を三次元的に移動させながら複雑な形状を削りだすことも可能である。 中ぐり加工・・・固定した治具にバイトを取り付け、円筒の内面を削っていく加工方法。穴の径を大きくしたり、内面を仕上げる目的で用いられます。

『研削加工』・・・砥石を用いて、それを回転させながら金属材料に押しつけることによって表面を削り取っていく作業のことを指します。研削加工は、“円筒研削”“内面研削”“平面研削”等に分類することができます。

『円筒研削』・・・円筒形の金属材料の表面を研削する為に円筒も回転させ、回転させた砥石を押しつけていくことによって表面を削り取っていく加工方法。 内面研削・・・円筒の内面を回転させた砥石で削っていく加工方法。内面の仕上げ作業に用いられます。

『 平面研削』・・・平板の表面を削る方法で、砥石や平板を移動させながら表面を削っていく加工方法です。

金属化加工の中で、切断と接合は非常に重要な加工要素です。切断と接合とを加工工程の中にうまく組み入れることによって、様々な金属製品の実現につながります。

【切断技術】・・・切断は、大きく刃物やプレスを使った“機械的切断法”と熱による“溶断法”とに分けることができます。

機械による切断・・・刃物やプレスといった機器類によってカットする操作。刃物切断では、専用のバイトやカッターを用いてその往復運動により金属を切断する操作や、ノコや砥石で切断することがあります。

また、プレスせん断はダイとパンチで上下からおさえることで金属を分割する操作のことを指します。プレスせん断にはファインブランキング・シェービング法・対向ダイスせん断法などが含まれます。

その他機械的せん断では、ハサミのように挟み込んで切断するギロチンシャーや、円筒形コイルの切断に用いられるスリッターなどが挙げられます。金属を切断した際に発生する問題として、“バリ”があります。バリは切断面のエッジ部分に発生し、製品品質や後工程に悪影響を及ぼすことがあるので、それらを除去する必要があります。バリは一般的にはボール盤やフライス盤等の機械を用いて除去したり、砥粒の働きによるバレル研磨等の手法によって取り除かれます。その他にも熱や薬品、電気等の作用によって除去する手法もあります。

『溶断法』・・・金属を熱を用いて分裂させる操作のことをさします。“高温の熱で溶かす”という点で、機械的切断とは異なります。最も一般的なのは、ガス溶断でそれ以外にもプラズマ溶断、アーク溶断、ワイヤカット溶断などが挙げられます。いずれの場合も断面についての処理について都度対応する必要がでてきます。

【接合技術】・・・接合加工は、金属素材を三次元的に組みててて行くために必要な手法です。実際の工程の中で、どの接合方法を採用するかは、最終の形状や加工工程などを考慮しながら十分検討することが求められます。

接合の手法として代表的なものとしては、“機械的方法”“熱的方法”“溶接的方法”“接着的方法”の4つが挙げられます。

『機械的方法』・・・機械的手法は、金属部品や金属素材を加工して組み立てる方法です。ボルトとナットを用いて接合させるボルト締結や、リベットを用いて締結させるリベット接合、その他にもかしめ・はぜ組みなどが挙げられます。機械的手法の接合強度は使用されるボルトなどの接合部品によって決まります。

『熱的方法』・・・熱的手法は、金属素材に高温の熱を加えることによって、二つの金属を接合させる手法です。その代表格としてあげられるものにスポット溶接があります。スポット溶接は、主に薄板の板金加工等で主要な溶接方法として採用されています。その他にも金属素材間の電気抵抗熱を使うフラッシュバット法、回転摩擦熱を利用する摩擦接合、熱した金属を強く押しつけてくっつける鍛接などがあります。熱的手法の接合強度は溶け合った金属部分、もしくは母材との境目の強度によって決まります。

『溶接的方法』・・・溶接的方法は、接合剤と金属素材を溶け合わせることによってくっつける接合手法です。溶融のための熱の加え方や接合剤の供給のしかたで、アーク溶接・TIG溶接・MIG溶接・MAG溶接等の種類に分類されます。溶接法の接合強度は、溶融部の強度で決まります。

『接着的方法』・・・接着的方法は、金属素材間に異種の接合剤を入れることによって接合する方法です。金属素材を融点よりも低い所定の温度に加熱し、その温度で溶ける接合剤を隙間に流入させて接合します。はんだ付けやろう付けといった方法がその代表的なものとして挙げられます。

SEARCH

CATEGORY

GROUP

よく読まれている記事

KEYWORD