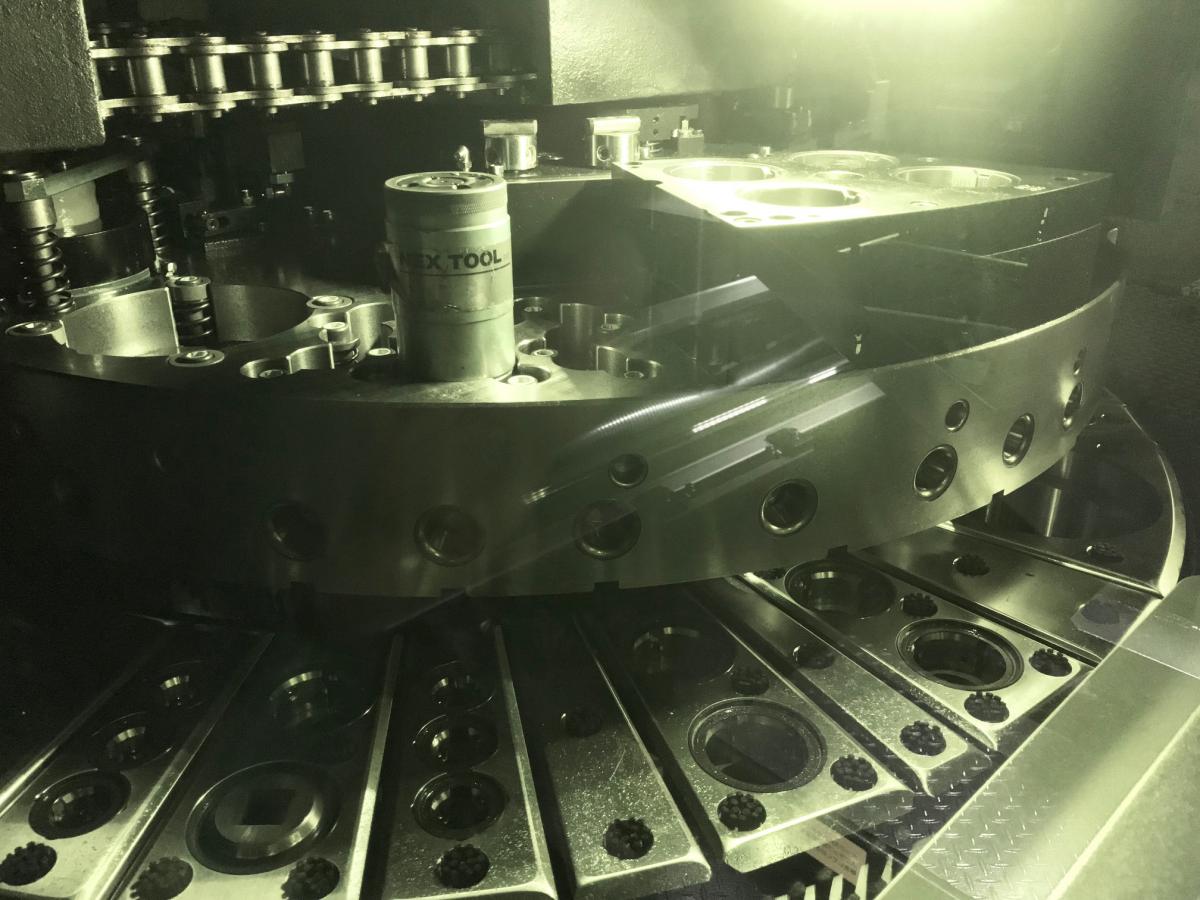

レーザー・タレパン複合加工機の入れ替えを行い、最新機種のEML-AJシリーズを導入いたしました。その特徴についてご紹介いたします。

2004年にリリースされたパンチ・レーザー複合マシンEML-NTシリーズは、薄型板金のブランク工程に大きな変革をもたらしました。

レーザY軸独立構造を採用し、レーザ加工時は材料のバタつきを抑えることで、薄板の加工速度は従来の約2倍に向上しました。外周切断もレーザ加工で行うことで、金型の組み合わせを考える必要がなくなり、プログラム作成時間は大幅に削減しました。使用金型の本数が減ることにより、金型段取りも大幅に改善しました。

さらに、バーリング加工やタップ加工を取り込むことで2次加工との中間仕掛品がなくなり、変種変量・小ロット生産に短いリードタイムで対応できるようになりました。

今回新たに導入したEML-AJシリーズは、EML-NTシリーズの“レーザ加工”“パンチング加工”“自動化対応”のすべてをさらに進化させたマシンです。

EML-AJシリーズでは、ファイバーレーザー発振器を搭載することで、“生産性”と“ランニングコスト”を大きく改善しました。

板厚6mm以下を効率よく加工するために、高効率3kWシングルモジュールのファイバーレーザー発振器を搭載。低ランニングコストが特徴のファイバーレーザを搭載したことで、パンチング加工でなければコスト的に厳しかった製品にも対応します。

アシストガスに窒素を使用して板厚1.6mm以下を加工する場合、従来のCO2レーザ発振器(4kW)の搭載機と比べて3倍以上の高速切断を実現しました。これは、パンチングマシンで最速で追い抜き加工をした場合を凌ぐ速度となります。

ファイバーレーザー発振器は従来のCO2レーザ発振器(4kW)と比べて約3倍エネルギー効率が良く、受電容量は最大約40%削減され省電力量での加工が可能です。また、CO2レーザと比べてシンプルな構造でメンテナンスコストも削減できます

レーザ加工時のアシストガス消費量は“加工時間”で決まるため、加工時間が短くなればそのままコスト低減につながります。ファイバーレーザ発振器の採用による消費電力削減効果と合わせれば、1製品当たりの加工コストをCO2レーザ複合マシンと比べて50%以上削減することも可能です。

小径パンチ加工ではプレスサーボモーターの動作を最適化し、EML-AJの最大パンチヒットレートはEML-NTと比べて25%向上。レーザ加工のみならず、小径穴のパンチング加工が多い製品でも生産性が向上します。

また、金型タイプのMPTタップステーションを採用。M2.5~M8までの切削・転造タップに対応できるため、製品に応じて交換が可能です。MPTタップステーションは同時に4本までタレットにセットでき、通常の抜き金型をセットすることもできます。

材料自動供給装置の導入やテイクアウトローダー(TK)の装着により、材料の上げ下ろしやジョイントバラシを自動化しています。また、レーザスクラップを外部に自動搬出する機能やカッティングプレートに付着したドロスを自動で清掃する機能が追加されたことでマシン停止時間が減り、実稼働率が向上します。これによって、ブランク工程の人員を他工程に配置することが可能となり、従来の人員のまま工場全体の生産能力を向上させることが可能です。

SEARCH

CATEGORY

GROUP

よく読まれている記事

KEYWORD