多品種少量化に対応するため、抜き部品の識別管理と効率化による時短はものづくりの現場において大きな課題となっています。一元化したシステムと連動した装置を共同開発いたしました。

当社は創業以来、主にロッカーやスチール家具等の箱物筐体の設計・製作に携わってきました。基本となる5工程は、抜き→曲げ→溶接→塗装→仕上げです。“溶接”や“ネジ止め・リベット止め”といった“接合”工程があったり、“抜きだけ”や“曲げまで”といった途中で加工完了となる場合もあり、そこでは当然、“いわゆる部品点数”は下流工程にいけばいくほど減少していきます。

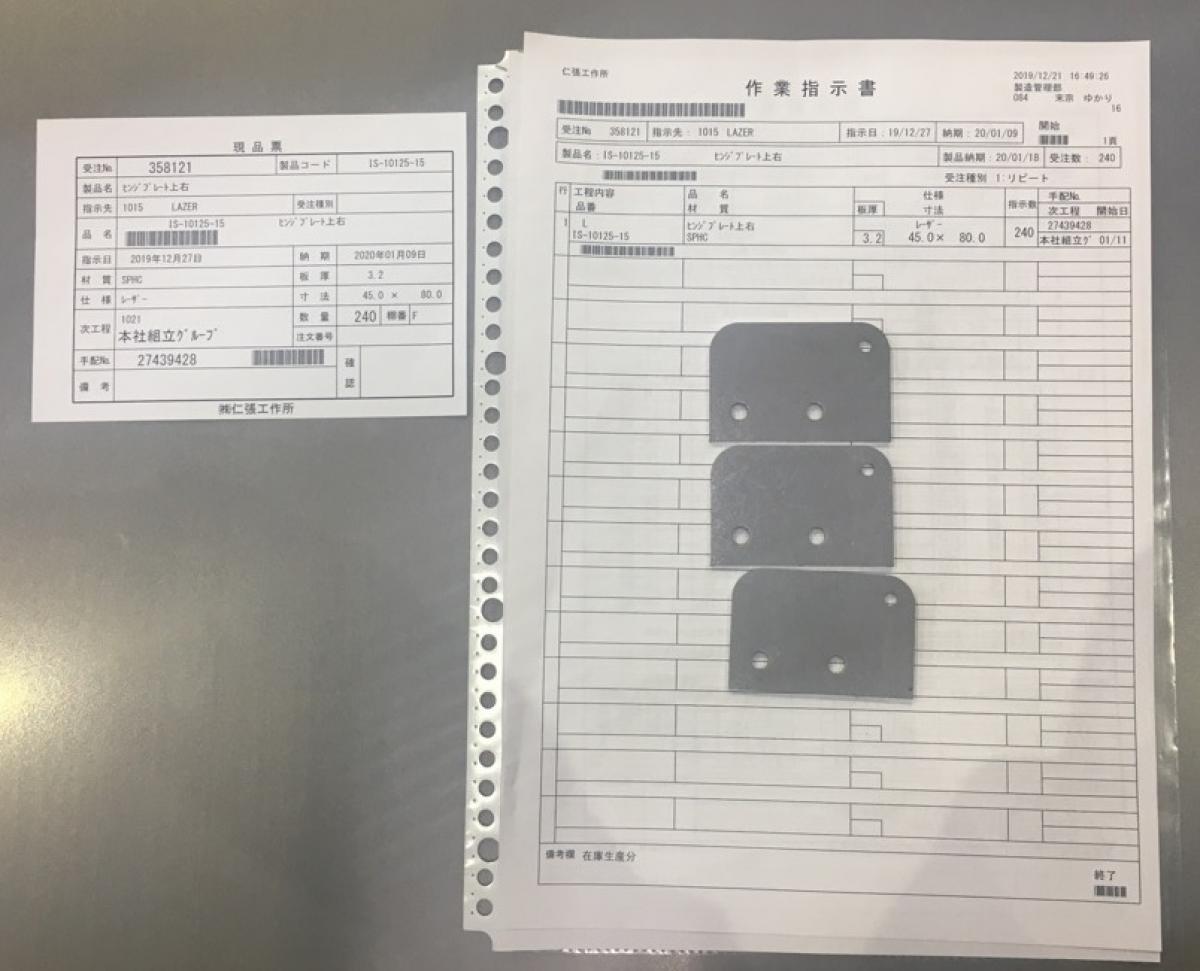

つまり、当然ながら抜き工程が最も点数が多いのです。一方、工程への加工指示は、一元化された生産管理システムから発行されるパラレルでの“作業指示書”と付随の“現品票”であり、日々の帳票枚数は莫大な数になっています。この傾向は、箱物板金だけでなく精密板金部品のウェイトが膨れ上がり、多品種少量(ロングテイル)化している現在では、年間で40万部品にも及ぶ現状があります。

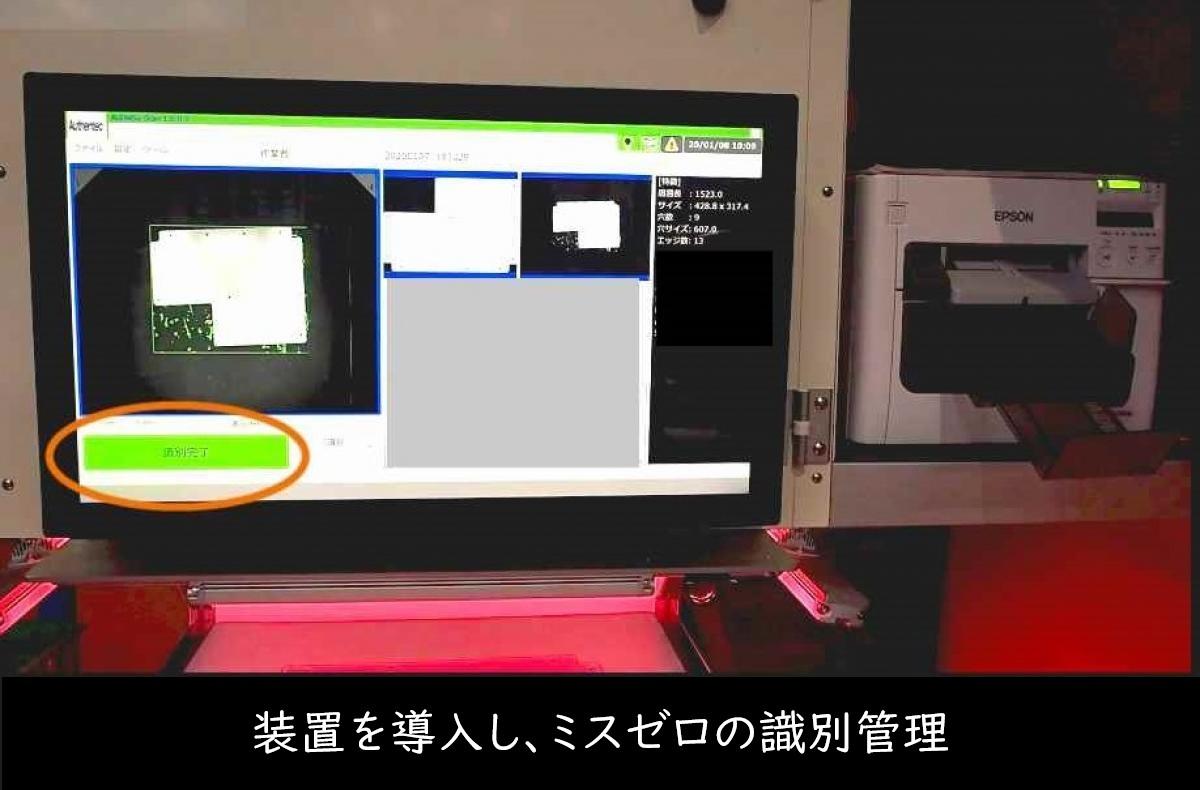

事業の柱のひとつである“サプライヤー”、いわゆる精密板金部品の提供の中で、日々膨れ上がるブランク完了後の識別(いわゆる抜き完後の仕分け)は近年大きな課題としてありました。展示会でヒントを得て、構想を練り、ある業者様との共同開発で、抜き後の板金をカメラで画像認識させ、部品を特定する装置を開発しました。バックデータとの連携で、弊社のLOT№や、次工程など、必要な情報が印字される現品シールの発行までが可能になっており、世の中に誇れる装置となりました。

この仕組みをさらに高め、今後出荷検査や、BEND工程以降の識別でも使用可能な3Dレベルでの識別を具現化しようと、さらに進化した識別方法を模索しています。

株式会社 仁張工作所

072-962-2831(代表)

大阪府東大阪市水走3丁目14番6号

設備や運用方法を動画でもご紹介させていただいております。

SEARCH

CATEGORY

GROUP

よく読まれている記事

KEYWORD