過去の記事「先を見たネスティングで歩留りを向上させる技術」では、一製品毎ではなく同一鋼種・板厚ごとにまとめてネスティングすることで、定尺の歩留りを上げて鋼材費を下げる取り組みを紹介しました。

今回はさらに材料のロスを減らすための取り組みを紹介します。

Contents

まとめてネスティングすることで製品毎のロスはなくなりましたが、どうしてもネスティングごとのロスは出てしまいます。

このどうしても毎回出てしまうロスを減らすために、ロスが出ず無駄のない最適な注文単位を考えて

最低ロット数を新たに決定しました。

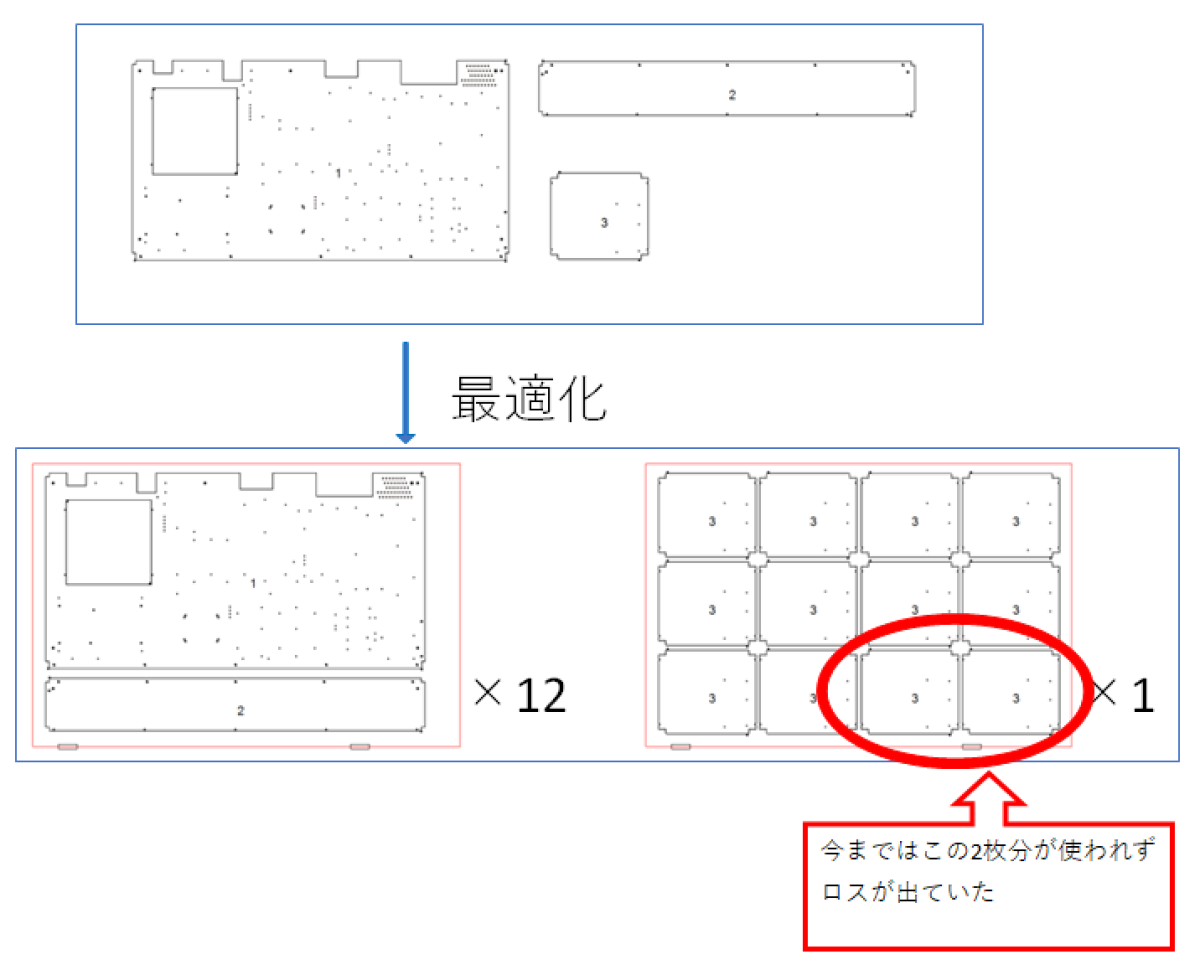

一例)

このように1~3の部材が1つずつの3つで1セットの製品があります。

以前まではロットが10でしたが、最低ロットを12に変更したことでロスを減らすことができました。

また最低ロット数を12に決めたことにより、注文数が増加した場合は12個単位で考え

24個や60個、120個と原板の枚数を変えるだけで今後もロスが出なくなります。

最低ロット数を決めるメリット

・ロスがなくなることで鋼材費を抑えられる

・他の製品とまとめてネスティングする必要がない

(毎回、まとめてネスティングできる他の製品があるとは限らないため)

・ネスティングデータを作成する時間が短縮される

最低ロット数を決めるデメリット

・一定の期間ごとに一定量の注文が入り続ける製品しかできない。

・一度、最適なロット数が何個か考えなくてはならない。

・お客様と相談し、問題がない数でないといけない

現在材料の価格の高騰が続く中でお客様に満足していただける価格で製品を提供できるように、今後もこの取り組みを進めていきたいと考えています。

SEARCH

CATEGORY

GROUP

よく読まれている記事

KEYWORD